- Общая классификация сварочных швов

- Характеристики отдельных видов сварных швов

- 1. Стыковые швы

- Преимущества стыковых швов:

- Недостатки:

- 2. Нахлёсточные швы

- Преимущества нахлёсточных швов:

- Недостатки:

- 3. Угловые швы

- Преимущества угловых швов:

- Недостатки:

- 4. Торцевые швы

- Преимущества торцевых швов:

- Недостатки:

- 5. Тавровые швы

- Преимущества таврового соединения:

- Недостатки:

- Выбор типа сварного шва

- Заключение

Сварка — важнейший технологический процесс, применяемый в промышленности, строительстве и быту для соединения металлических деталей. Качество сварного соединения напрямую зависит от выбора правильного типа сварочного шва. Сегодня я расскажу о классификации сварочных швов, их характеристиках и областях применения, чтобы помочь вам разобраться в основах сварки и сделать правильный выбор при проведении сварочных работ.

Общая классификация сварочных швов

Существуют различные методы классифицирования сварочных швов, основанные на различных признаках. Основной классификацией принято считать разделение по направлению расположения шва и характеру выполнения работ.

По расположению различают следующие виды сварных швов:

- Горизонтальные;

- Вертикальные;

- Потолочные;

- Нижние.

По способу выполнения выделяют:

- Односторонние и двусторонние;

- Прерывистые и сплошные;

- Угловые, стыковые, нахлесточные, торцевые и тавровые.

Далее рассмотрим основные типы сварных швов подробнее.

Характеристики отдельных видов сварных швов

1. Стыковые швы

Самый распространённый тип сварного соединения, применяемый при соединении плоских частей друг с другом. Стыковые швы используются при сборке конструкций из толстых и средних толщин металла. Их особенность — небольшая зона тепловложения и хорошее распределение напряжений, что придаёт конструкции дополнительную прочность.

Преимущества стыковых швов:

- Равномерное распределение нагрузки;

- Малый объём наплавленного металла;

- Небольшая деформация после остывания.

Недостатки:

- Требуют точной сборки и выравнивания деталей;

- Трудоемкость при обработке краев и предварительной подготовке.

2. Нахлёсточные швы

Применяются для скрепления деталей путём наложения одной поверх другой. Чаще всего используются в конструкциях, подверженных динамическим нагрузкам, где важна повышенная прочность крепления.

Преимущества нахлёсточных швов:

- Простота выполнения и монтажа;

- Устойчивость к внешним механическим воздействиям;

- Хорошая герметичность и защита от коррозии.

Недостатки:

- Большая масса конструкции вследствие удвоения толщины металла;

- Сложность проверки прочности швов.

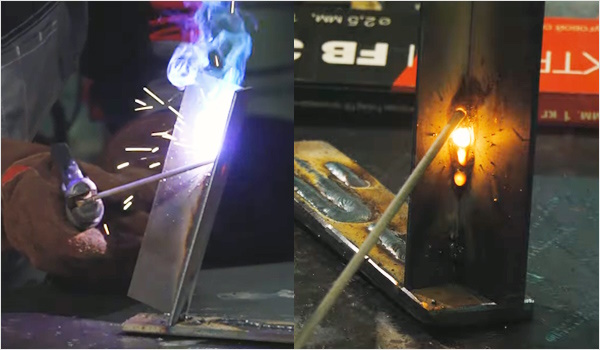

3. Угловые швы

Данный тип шва предназначен для соединения деталей под углом друг к другу. Используется при сооружении рам, каркасов и несущих конструкций.

Преимущества угловых швов:

- Универсальность применения;

- Совместимость с различными материалами;

- Простота контроля качества.

Недостатки:

- Менее устойчивы к растягивающим нагрузкам;

- Могут возникать дефекты в виде трещин и непроваров.

4. Торцевые швы

Используются для соединения краёв двух параллельных деталей. Обычно применяются при сваривании длинных трубопроводов и валов машин.

Преимущества торцевых швов:

- Невысокая трудоёмкость подготовки стыков;

- Возможность автоматизированной сварки.

Недостатки:

- Склонность к дефектам и трещинам при неравномерном прогреве;

- Необходимость точного позиционирования деталей.

5. Тавровые швы

Образуются при перпендикулярном присоединении боковой поверхности детали к плоскости другой детали. Используются в машиностроении и строительстве крупногабаритных конструкций.

Преимущества таврового соединения:

- Высокая механическая прочность;

- Долговечность и износостойкость.

Недостатки:

- Сложность обработки и последующего осмотра;

- Вероятность появления дефектов и ослабленных участков.

Выбор типа сварного шва

Выбор конкретного типа сварного шва зависит от характера работы, свойств свариваемого материала, наличия необходимого оборудования и опыта исполнителя. Так, для обеспечения достаточной прочности и устойчивости рекомендуется использовать стыковые и нахлёсточные швы. Угловые и торцевые швы хороши при соединении деталей с ограниченными размерами или стесненными условиями.

Необходимо учитывать и материал, подлежащий сварке. Каждая марка стали и сплавов имеет свои особенности поведения при воздействии температуры и механических нагрузок. Для качественной сварки потребуются соответствующие электроды, сварочная проволока и необходимые знания и навыки.

Заключение

Сварка — сложный, но интересный процесс, который требует внимательности и ответственности. Чтобы получить качественный и долговечный сварной шов, необходимо правильно подобрать тип соединения и использовать соответствующее оборудование. Если вы решили заняться сваркой, рекомендую ознакомиться с предложением по качеству и надежности сварочных аппаратов на официальном сайте Fubag. Успехов в освоении ремесла и будьте осторожны при работе с горячими металлами!